由于影响套圈淬火光亮性的因素较多,我们在遇到此类问题时,最好采用排除法:即对能够验证的项目

因素立即进行验证,若合格,则排除该因素的影响;若不合格,则立即整改,直至合格。如此逐项进行

排除或整改,有利于快速找到问题的真正原因并予以解决。

不同轴承厂家热处理生产工况和套圈光亮性状况

|

厂家 |

A |

B |

C |

|

初生产时的光亮性 |

整体发黑 |

倒角发蓝 |

局部发蓝发黑 |

|

调试后的光亮性 |

灰色 |

银灰色 |

银灰色 |

|

气氛发生方式 |

甲醇低温裂解 |

甲醇滴注 |

甲醇低温裂解 |

|

落料口结构 |

斜落料 |

直落料 |

直落料 |

|

淬火油 |

轴承专用淬火油KR468G |

||

|

炉内碳势(%) |

0.5~0.7 |

||

|

热处理典型工艺 |

825-835-835-825℃×48min |

||

|

热处理零件 |

GCr15轴承套圈,外径60mm~150mm |

||

1.实例A——碳势不足

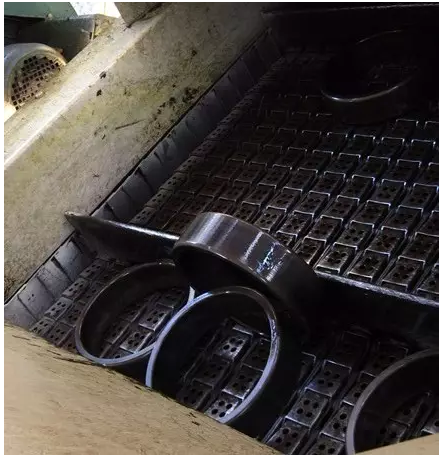

厂家A的主要工况如上表所示,初次生产时光亮性不佳,如图1所示。为解决该问题,对影响光亮性的原

因进行排查改进,主要措施包括:

(1)取样检测甲醇纯度,含水0.1%,合格。

(2)淬火油检测合格。

(3)调整气氛,将炉膛碳势设定从0.45%提高到0.52%,零件颜色有明显好转,典型图片如图2所示。

(a)

图1 厂家A的淬火后零件(调整工艺前)

(a)

图2 厂家A的淬火后零件(调整工艺后)

2.实例B——淬火油进水

厂家B的主要工况如上表所示,初次生产时光亮性不佳。为解决该问题,对影响光亮性的原因进行排查

改进,主要措施包括:

(1)调整气氛发生装置:之前甲醇采用空气泵打的方式通入炉膛内,改成滴注方式,颜色有所好转,

但尚不均匀;

(2)检查淬火油:检测发现淬火油中水分含量超标(标准要求≤0.06%),达到了0.1%。经排查找到

了进水原因,为零件淬火后落入清洗槽时溅起的清洗液经过淬火提升网带下的挡板流入淬火油槽中,经

过加热,水分处理合格。

(3)结果:经过上述两项措施,套圈淬火光亮性达到了厂家的技术要求,实现了热处理后免去抛丸工序

的目标,现场零件如图3所示。

(a)

图3 厂家B的淬火后零件(气氛调整和淬火油除水后)

3.实例C——淬火油烟控制不力

厂家C的主要工况如上表所示,初次生产时光亮性不佳。为解决该问题,对影响光亮性的原因进行排

查改进,主要措施包括:

(1)检查淬火油:各项性能指标正常。

(2)排查油帘:调整油帘大小光亮性有明显变化,且变化规律异常:开启油帘光亮性差,关闭油帘光

亮性反而要好。因此确定问题的主要原因为淬火油烟未控制好。

(3)结果:经厂家C与设备厂家沟通,停炉后将油帘和落料斗装置拆卸整修,并增加了排油烟装置,重

新安装生产后光亮性达到较好的程度,满足了技术要求,现场零件如图4所示。

(a)

| 上一篇: 杏坛哪里卖熔铝炉、熔铝50公斤、100公斤、150公斤报价 | 下一篇: 佛山哪里卖实验室中频炉、熔炼炉、熔铜炉 |